会社へ入って7年目に生産部門に移転になった。これまで2工場で進めてきた新しい生産システムを、全工場に拡げるため新設された部署への転入だった。

「張は、事務屋だから生産現場の改善は無理じゃないですか」と周囲の人達は言ってくれたが、これを決めたO常務は「ムダを見つけるのに事務屋も技術屋もない」と言って全然取り合ってくれなかった。

新しい部署には私以外にも事務屋が2人いたが、他の数人の技術屋もこの仕事については全く無知の素人だった。O常務はこんな我々をしっかり鍛えるために、現場のプロで〝鬼より怖い〟と評判のS部長を我々の上司にした。そして我々はすぐに現場へ連れ出され改善の手ほどき、訓練を受けた。その様子は次のようなものだった。

第1日目

「このムダが見えんか。こんな作業を朝から晩までやらせるとは何事か。すぐ直せ」

第2日目 朝一番に来て

「やったか?」

「やっと改善案が出来た所で、まだやっていません」

「バカヤロー、あれから12時間も経っている。すぐやれ」

第3日目 朝一番

「やったか? やった? それで結果はどうだ」

「まだ見ていません」

「バカヤロー自分で直した現場をキチンとチェックしないとは何事か」

第4日目 朝一番

「見たか? 成功した? それなら隣のラインにも拡げたな」

「そんなの言われていないから、やってません」

「バカヤロー横のラインも同じムダをやってるじゃないか」

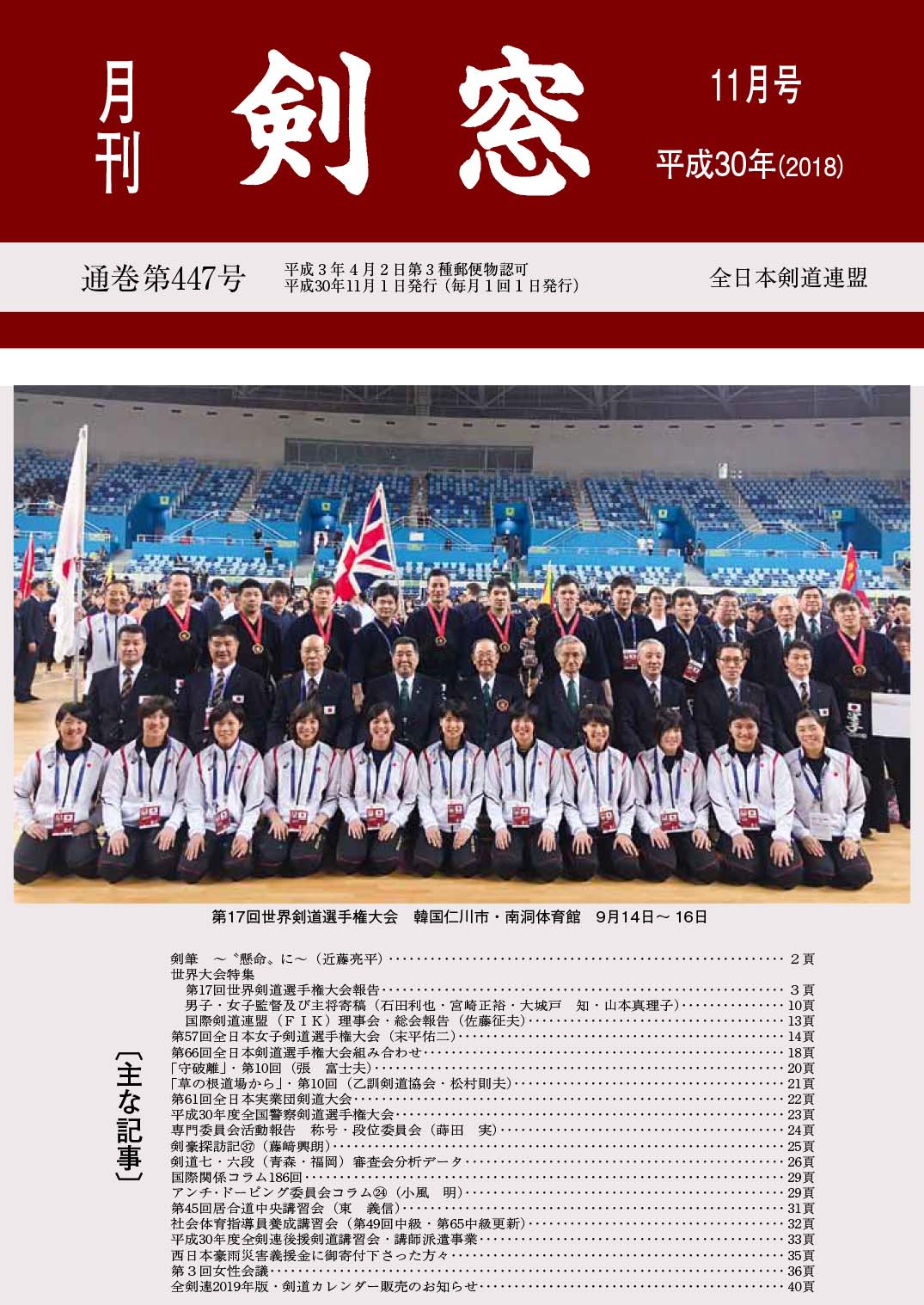

と、まあこんな風で最初は改善の何たるか、どう進めるかをしっかり仕込まれた。毎日毎日しごかれたが「何だか剣道の稽古と同じだなあ」と感じた。このように良いと思ったらすぐ直す。直したものをちゃんとチェックし、問題あれば又直す、という事を繰り返していると、どんどん自分に力がついて来るし、現場の人達とも仲良くなれた。

製造現場とは決して近づき難いものでもないし、働いている人は皆困っている事を1つや2つ持っている。それを改善する事は少しでも皆のお役に立つ事だ、と分かった。私がO常務・S部長の下に居たのは15年だった。この間現場の改善を中心に、2人の師匠に色々教えてもらった。詳細は省くが代表的な教えを書いてみた。

- 現場にはシゴトとムダしかない。シゴトとは工程を進める動き。それ以外は全てムダだ。

- ムダを無くせば原価は下がる。

- ムダを無くすためには、なぜこんなムダが出たか? それはなぜか…と「なぜ」を5回繰り返してみる。真の原因に行きつく。

- 人のチエは無限だ。そして皆に考えさせるのが人間性の尊重である。

- 皆が改善に参加できるために、誰が見ても正常・異常が分かるよう現場を標準化せよ。

- 後工程より早く造るのは〝造りすぎのムダ〟だ。

- 問題あれば機械・設備・コンベアを止める。又、なぜ改善を続けるかについては、

- 最終目標は、働いている人達の給料袋を例え1枚分でも厚くする事。

- 1人1人の貴重な時間をムダな事にしてはいけない。

まだまだ教えられた事は山程あるが、誌面の都合であと1つだけとする。それは、2人の師匠の背中を見て私が覚った事である。この生産のやり方を始めたのは昭和20年8月からで、金も機械も無い所から欧米の先進国自動車会社に追いつくために、ムダを省いて生産性アップを目指した。

しかし、世界中どこもやってない〝現場のムダを省く〟やり方は社内でも大反対に合い、師匠達は本当に苦労の連続だった。基本的な姿勢は「口で争うな、結果を出せ」という事で、長い時間を掛けて1つずつ成果を上げてきた。

私が部下になったのは、既に20年過ぎた頃だったが、まだまだ理解者は少なかった。特に社外の学者からの批判が多く、又新聞・雑誌等には「早晩この会社は潰れるであろう」等と書かれた。

じっと耐えながらこの方式を広げ、やっと理論化したのは殆ど30年経った頃である。そしてやがて、この生産方式が世界のどこにもない日本独得のやり方であると世界中に認められる日が来たのだが、その時お2人はもう会社をリタイアされていた。

私はこの2人の師匠達の姿勢―何も言い訳けせず、信ずる事をコツコツと実行し、やがて世界に通ずる方式に仕上げた―に対して真の「男の生き様」を感じ、自分も少しでもその影響を受けて身につけたいと、強く思ったものである。

全日本剣道連盟会長 国際剣道連盟会長

張 富士夫

Fujio CHO